屋外に配管を敷設する場合の注意点はなんですかね?

色々あるけど、基本的には防錆・防食対策かな

ちなみに防錆と防食って何が違うんですか?

防錆は鉄に、防食はそれ以外の金属に使う言葉だよ!

プラント配管の材料は多くの種類がありますがそのほとんどが金属材料です。金属材料を使う上で欠かせないのが防錆・防食対策です。これは炭素鋼が材料となっているSGPだけでなくステンレス管も同様です。

もちろん材料として樹脂管を使用すれば腐食という問題は発生しなくなりますが、その代わり強度が劣るということでやはりまだまだ金属材料は使われていくことでしょう。

今回は配管の腐食対策と検査のポイントについて解説していきます。

鉄が材料の場合は塗装が第一

SGPなどの鉄系の配管は塗装が第一だね。配管内容物の識別も同時にできるよ!

最もお手軽だし誰でもできますよね!

確かにそうなんだけど、きちんと素地調整したりしないとすぐに塗装がダメになって腐食するよ!あと亜鉛メッキ管の場合はきちんとローバルを使おう!

SGPなどの鉄管での錆止め対策の基本は塗装となります。基本的には錆止め1回、上塗り2回としますが顧客仕様によって膜厚も異なるので良く確認することが必要です。また、錆止めは「赤錆色」と「灰色」がありますが個人的にはどちらでも良いのですが、なんとなく「赤錆色」を利用することが多いです。

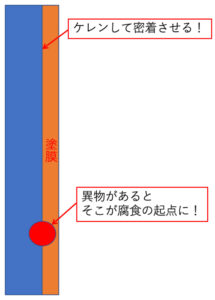

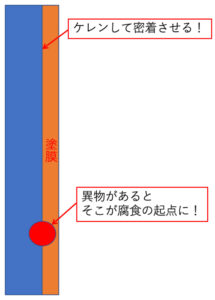

また、鉄管に塗装をする上で最も重要なのは塗装の密着です。鉄管の表面に錆や溶接時のスパッタなどがあると、そこを起点に錆が進行していくので必ず取り除きましょう。

しかし、この配管への塗装というのは配管工の方が行うことも多いので現場で行うとあまり品質が良くないことも事実・・・まぁ錆止めしてから塗装するのでそれほど大きな影響はないのですが。

保温・保冷する場合は錆止めだけで済ませてしまうこともあります。

- 塗装する場合は必ず密着させることが重要!

蒸気配管への塗装は?

蒸気配管は表面が100℃以上となり、水分が付着してもすぐ蒸発するのとラッキングされているので水分の影響がほとんどありません。そのため塗装しない人が多いと思います。しかし、実際は屋外の蒸気配管が腐食した際にラッキングによって気づくことができず、蒸気漏れを起こすなどのトラブルが発生しています。

かといって通常の塗料で防錆処置を行うと耐熱性がありませんので、塗膜のひび割れなどのトラブルが発生します。さらに異臭も発生します。蒸気は飽和蒸気でも100℃以上ありますし、普通に180℃くらいに至るので当然といえば当然です。

屋外の蒸気配管に防錆処置をする際は必ず耐熱塗料で塗装するようにしましょう。おすすめはオキツモ株式会社の耐熱塗料になります。耐熱温度はよく確認してから使用しましょう。

- 蒸気配管へ塗装する場合は必ず耐熱塗料を使用しましょう!

亜鉛メッキ管の注意点

SGP-Wと呼ばれる亜鉛メッキ管も非常によく使われる配管です。亜鉛メッキにより防錆処置が行われている配管ですが、こちらも適切な処置を行わないと錆が発生します。

亜鉛メッキ管は施工する際にネジを切ったり、パイレンをかけたり、溶接(あまりしないけど)をしたりすることで亜鉛メッキに”傷”がつきます。このようなところをしっかりと処置をすることが必要です。

処置と言っても亜鉛メッキを修正することは現実的に難しいので、「ローバル」と言われる常温亜鉛メッキ塗料を塗布することが必要です。スプレータイプや刷毛で塗布できる塗料缶でも販売しているので、用途に合わせて購入が可能です。

ただしこちらも適切に塗布が必要です。要は錆などの除去と適切な膜厚で施行する必要があるので注意しましょう。

「ROVAL 常温亜鉛メッキ塗料 ローバルスプレー R-300ML 300ml グレー」

- 亜鉛メッキ管を傷つけたらローバルで必ず補修!

ステンレスなどの配管の注意点

次はステンレス鋼管だ

え?ステンレスですよ!錆びないんじゃないですか?

ステンレスはあくまで錆びにくいという意味だ。なので不適切な取り扱いをするとすぐに腐食するよ

そうなんですね!具体的な対策を教えてください!

ステンレスに代表される配管は基本的には腐食しませんが、時には腐食することもあります。ステンレスはあくまでも「腐食しにくい」材料なので、使用方法や施行方法を誤ると簡単に腐食します。

プラント配管でステンレス管を使用する場合の注意点は

- 鉄を付着させない

- 粒界腐食(鋭敏化)

- 異種金属腐食

この3点に特に注意が必要です。

鉄を付着させない!

ステンレスに鉄を直接接触させた後に洗浄が不十分だと、その鉄の錆によりステンレスに錆が発生します。俗にいう「もらい錆」というものですね。対策としてはステンレスに鉄を接触させないことが一番です。

例えばステンレス専門の製缶会社であれば工具だけでなく、定盤などの接触する可能性のあるところは全てステンレスとし、工場の中から鉄を完全に排除している工場もあるくらいです。

後よくあるのが、溶接部の焼け取りを誤って鉄のワイヤーブラシで行うことです。こうなるといくら洗浄しても細かい鉄粉がステンレスに付着するので完全に除去するのが難しくなるので気をつけましょう。

もし鉄と直接接触した箇所から錆が発生した場合はそこを研磨して錆を除去したり、「ステンレスコート」で塗装してしまいましょう。ただし、何度も言うように鉄とステンレスを直接接触させないことが非常に重要です。

「TRUSCO(トラスコ) αステンレスコートスプレー 200ml ALP-SUS」

- ステンレスと鉄は接触させない!

粒界腐食(鋭敏化)

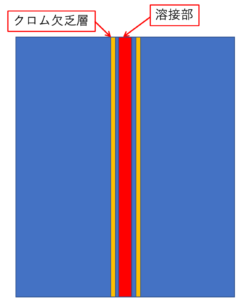

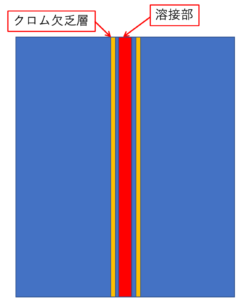

粒界腐食(鋭敏化)とはステンレスの溶接部でよく発生するトラブルとなります。

ステンレスはクロムによる不動態化皮膜により高い耐食性を発揮しますが、溶接部のように高温になるとクロムとステンレス中の炭素が結合することで炭化クロムとなり、クロムが減少します。

こうなるとその部分はクロムによる耐食性が発揮されないので、腐食してしまいます。溶接部に沿ってきれいに腐食が発生した場合は、粒界腐食(鋭敏化)が発生していると言って間違い無いでしょう。

対策としては溶接部を粒界腐食(鋭敏化)が発生する温度域に保持させない事や、固溶化熱処理と呼ばれる処置がありますがプラント配管でそんなことやってられません。なのでここも同様に「ステンレスコート」で塗装してしまいましょう。

材料側の対策としては低炭素材を使用する事です。「SUS304L」や「SUS316L」と呼ばれる材料ですね。これらを使用すれば炭素量が少ないので、炭化クロムが発生しないため粒界腐食(鋭敏化)も発生しません(しにくい)。

「TRUSCO(トラスコ) αステンレスコートスプレー 200ml ALP-SUS」

- ステンレスの溶接線に沿って腐食が発生したら鋭敏化。塗装するか低炭素材を使用しましょう!

異種金属腐食

これはステンレスに限らず金属全般に発生する事ですが、異なる金属を接触させると片方の金属が著しく腐食することがあります。

これは異なる電位の金属を接触させると、電子を出しやすい方が著しく腐食します。難しい話になりますがとりあえず異種金属を接触させることは避けることで防ぐことができます。

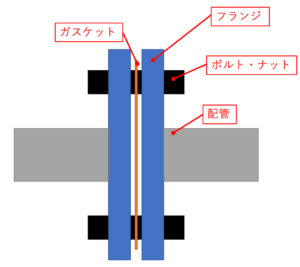

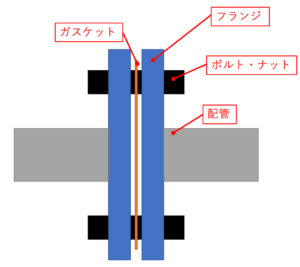

しかし、プラント配管ではどうしても異種金属が接触する場合があります。例えばステンレス配管に鉄のサポートや、ステンレスと鉄のフランジ同士の接続です。

このような場合は電気が流れないように(金属が腐食する場合は局部的に電池が発生しているので)、絶縁することが必要です。

例えば配管とサポートの間にゴムやテフロンの板を敷く、防食テープを巻く、絶縁ボルトを使用するなどして電気的に絶縁してしまえば問題ありません。

「ニトムズ 防食テープ No.51 灰 50mm×10m J3360」

「TRUSCO(トラスコ) フランジ用ボルトナットセット 絶縁スリーブ・絶縁ワッシャー付 10K-25A用 ZB10K-25A」

- 異種金属は接触させない!接触する場合は絶縁を!

配管の防錆対策は簡単!でも意外とやらない人が多い

意外と色々な防錆対策があるんですね。さらにステンレスでもここまで考慮しないといけないなんて

そうなんだ、特にステンレスは”錆びない”というイメージが先行して対策をしない人が多い。きちんと対策をしようね

このように配管の防錆対策というのは非常に簡単です。施行段階でいかに対策をして防錆・防食処置をしっかりと行うかが重要となります。

しかし、現実はあまりこのような対策を行わない、知識として知らないプラントエンジニアが非常に多いのも事実です。ところがそのせいで多くの工場やプラントで防錆・防食対策で多くの費用と時間を取られています。

防錆・防食知識のあるプラントエンジニアは非常に重要です。これを機にプラント配管の防錆・防食対策について知識を深めてほしいと思います。

コメント