みなさんこんにちは、プラントエンジニアのヤンです。

配管同士を繋げたりフランジを取り付けたりする際に最も多用されるのが溶接です。溶接は道具さえあれば素人でもできる(簡単じゃないですけど)作業ですが、配管というのは内部流体を封止するという機能も持ち合わせているので、溶接欠陥により漏れなどが生じることは絶対に避けねばいけません。

そのため突き合わせ溶接で配管をつなぎ合わせる場合やフランジを取り付ける場合でも、正確な溶接の指示が必要となります。

今回はプラント配管を溶接する際に必要な最低限必要な溶接の基礎知識を解説していきます。

動画でも解説しています!

結論:この通りにやって!

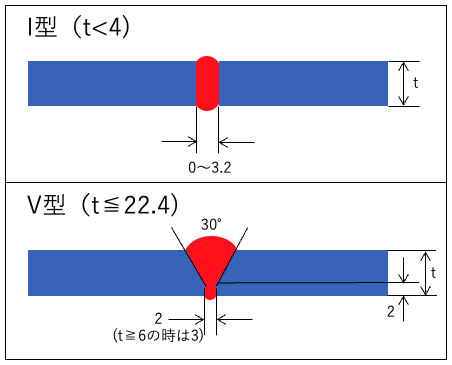

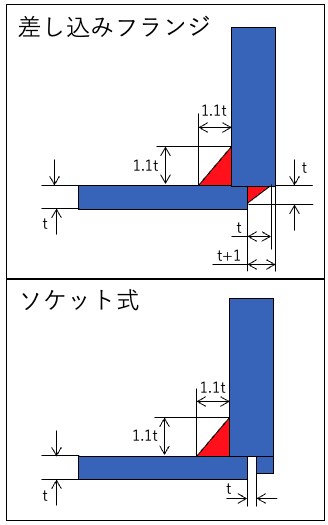

まず結論から言いますと配管に溶接をする場合は各溶接ごとに下図のように指示してください。簡単に解説すると、突き合わせの場合は完全溶け込み溶接で、片側の場合は裏並を出す。特にステンレスや合金鋼の場合はバックシールドが必要です。

隅肉の場合は脚長は配管の厚さ以上。私は1.1倍としています。そうすれば必ず配管の厚さ以上になるからです。また、隅肉溶接をする場合でも差し込みフランジやカップリングの場合は、奥まで突き刺してから配管の厚さ分抜き出して溶接することが必須です。

ではもう少し詳しく解説しましょう。

突き合わせ溶接は面倒な時もある

突き合わせ溶接をするのは配管同士を直接接合するときや、ウェルドネック型のフランジもしくはスタブエンドを接続するときとなります。突き合わせ溶接は強度的にも母材と同じ強度を担保することができるので。多用されますが、配管を溶接する場合は注意が必要です。

まず、配管は両側からは溶接できないので必然的に片側からの完全溶け込み片側溶接となるので、溶接難易度が上がります。つまり裏並を完全に作ることが必要です。さらにステンレス鋼や合金鋼となると、バックシールドをしないと裏並が酸化して品質が著しく低下するので、バックシールド用のアルゴンなどの設備が必要となると同時に、その技術も必要になります。

正確で品質的にも問題のない片側完全溶け込み溶接をするには、配管の厚さにあった正確な開先指示が必要です。これが両面からも溶接できるのであれば、裏はつりができるのでそこまでシビアにならなくてもいいのですが。

結構他の人の解説を見ると突き合わせの方が強度が高いので、フランジもウェルドネックやスタブエンドを使いましょうって書いていますけど・・・突き合わせ溶接の難しさ、特にステンレス管の難しさを知っているのか、実務を経験しているのかはなはだ疑問ですね。

なので、設計する側としても開先の指示、裏並溶接の指示、バックシールドの有無の指示とこれらに関する正確な知識が必要です。

ただし、サニタリー配管の場合はちょっと違ってつきあわせ溶接する場合はルート間隔は0mmで、開先加工もしません。完全につきあわせたまま、溶化棒もなして溶接します。この状態で裏並も綺麗に作成する必要があるので、非常に難しい溶接となります。

隅肉溶接は特にソケットの場合注意!

隅肉溶接の場合はパックシールドはいりませんが、強度を維持するために脚長を確保する必要があります。脚長に関しては基本的には配管の厚さ以上であればいいのですが、私は品質を担保するためにも配管の厚さの1.1倍として指示しています。

スリップオンフランジの場合はフランジの両側面を溶接すればいいのですけど、これがソケットになると変わります。

ソケットの場合は必ず奥まで差し込んでから配管の厚さ分を抜いて溶接することが必要です。なぜなら奥まで差し込んで溶接してしまうと、溶接部が冷却されて収縮した際に配管は引き込まれる方向に向かいます。

この時逃げしろがないと溶接部が割れる時があるので、必ず逃げしろを作ることが必要となります。これで溶接部が割れるとなかなかわかりづらく、いくら気密試験をしても圧力が保持できなくなるので気をつけましょう。

ずさんな溶接をしたら・・・大事故に!

実際にずさんな溶接管理のせいで社会的にも大きな問題を起こしたこともあります。

柏崎刈羽原発7号機では配管の溶接工事で不備を訴える匿名の申告があったため調べたところ、なんと74箇所で不備が見つかり、1000箇所以上の溶接をやり直すことになりました。記事を一部引用しますと

東電によると、今年3月以降、特定の下請け会社の名を挙げて、6、7号機の消火設備の配管で「ずさんな溶接を行っている」との匿名の申告が複数あった。この会社が溶接した7号機の消火配管1220カ所のうち、194カ所を調べたところ、約4割にあたる74カ所で不備が見つかった。溶接時に酸化防止のために配管内に入れることになっていたガスを注入しておらず、長期間使うと劣化が進み、安全性に問題が出る可能性があるという。

東電などが溶接士17人に聞き取りをしたところ、9人が「ガスを流さずに実施した」と認めた。記録では、ガスを注入したと虚偽の報告をしていた。「ホースを配管に差し込んだが、ガスを流さず、流したふりをしていた」と話す溶接士もいた。作業を早く終わらせることや、ガスボンベの搬入に手間がかかるなどの理由で、2019年9月ごろから、ガスを流していなかったという。

朝日新聞デジタル「柏崎刈羽原発7号機でも配管の溶接不備 1千カ所以上で工事やり直し」より引用

記事を読む限り明らかに「バックシールド」のアルゴンガスを流さずに、ステンレス配管を溶接してことがわかりますね。実際にバックシールドを使用した裏波溶接は、酸素濃度管理なども必要ですがそれもしていなかったようです。

確かに「バックシールド」は面倒なんですけど・・・だからといって省略していいことはありません!溶接品質に大きく影響しますからね。

そしてこれが原発で起こったということも非常に怖いですね。

このようにずさんな溶接管理はプラント配管や工場配管の品質を下げるだけでなく、大きな社会問題になることもよく学びましょう。

プラント配管の溶接は超重要!

化学プラント配管で配管自体を接合する時や、フランジや継手を溶接する際は溶接が多用されます。この時正確な知識がないと溶接品質が悪くて、施工不良そこからの製品の品質不良や漏れが発生する必要があります。

特に毒性ガスや可燃性ガスが漏洩すると大きな事故の元となります。溶接に関する正確な知識を身につけて、正確な設計と指示ができるようにしましょう。

コメント