プラント設計をするとどうしてもプロセス中心に考えてしまいますが、プラントの製造設備に必要となるのがユーティリティです。ユーティリティが止まってしまえばプラント全体が停止する自体に陥ります。

にもかかわらずユーティリティ設備というものはなぜか軽く考えられがちです。私が経験してきたユーティリティ関係のトラブルでも「なんでそんな設計したの?」というのが非常に多いです。

ユーティリティ設備はプラント全体の運転に大きな影響を及ぼすので、トラブルが起きないような配管設計とバックアップを考慮した設計が必要となります。

動画でも解説しています

ユーティリティとは?

用役(用役)とも言われることがありますが直接プロセス、つまり製造ラインには入らないけど製品を冷やしたり、温めたり、バルブの駆動を制御したりするものを幅広くまとめてユーティリティと呼びます。

- 冷却水、温水:製品の冷却や加熱。回転機器の冷却水

- 計装空気:バルブの駆動など

- 蒸気:製品の加熱や殺菌。

- ブライン:製品の冷却

- 電気

- ガス:乾燥炉

これらが代表的なユーティリティと言えるでしょう。重要なのはユーティリティは基本的に製品と混ざることがありません。同じような流体を使用する場合は混乱しないよう「プロセス○○」と呼称して、ユーティリティ側とは物理的に混ざらないようにします。例えばプロセス空気と計装空気ならば、同じ空気でもその清浄度に違いが生じるので、計装空気がプロセス空気に混じればコンタミの原因となります。

ただし、例外もあります。私のような食品業界では純水を使用することがありますが、工場によってはプロセス側に流します。でも貫流ボイラーではあくまでもユーティリティ扱いになるので、用途によっては同じ流体でもプロセスとユーティリティどちら側にもなることは覚えておいてください。

まぁ、実際はボイラー側と食品側の純水はちょっと違うので全く同じものではないのですけどね。

- ユーティリティも生産に直結する!プロセスとは分けて考えよう!

ユーティリティの重要性

何度も言うようにユーティリティはプロセスと比べると軽視されがちです。もちろん製品に直接関わるプロセスは重要です。しかしユーティリティでトラブルが起これば、プラント全体が停止します。

例えば冷却不良や突然の回転機器の停止は大きな事故につながる恐れがあります。高温・高圧を取り扱う化学プラントでは圧力の急上昇による安全弁の放出や、ラプチャーディスクの破裂などのトラブルにつながる恐れがあります。

そのため、私は後輩によく「ユーティリティこそバックアップやトラブル時のことを考えろ、ユーティリティが止まるとプラントが全部止まるぞ!」と口すっぱく言っています。

- ユーティリティのトラブルはプラント全体の停止につながる!だらこそユーティリティは重要!

P&ID、現場施工での注意点

P&IDでも分けて考える!

たとえ同じような流体でもP&ID状では明確に分類しておきましょう。間違えてプロセス側にユーティリティを接続するとコンタミなどの原因となります。

流体でもプロセス側は明確に「プロセス◯◯」など記載することで、プロセスとユーティリティを区別することが重要です。

現場施工では「流体シール」を取り付け用!

プロセスとユーティリティでも同じ配管材質やバルブを使用することがありますので、見た目で判断するのは危険です。そこで配管には「流体名」と「流れ方向」をシールにして貼り付けることがおすすめです。

これがあれば現場でも簡単に区別することができるのでおすすめです。

- P&IDでも現場でも明確に区別して表記しよう!

「JIS配管識別明示ステッカー HY-402 S スチーム 383402」

配管設計の注意点

ユーティリティ配管はプロセスとは違い多くの箇所に分岐して使用されます。そのため流量や圧力をよく考慮しておかないと、うまく流れなかったりすることがあるので注意が必要です。

ヘッダー管は少し太めに

ユーティリティというのは工場内にヘッダー管と呼ばれる母管を敷設し、そこから各機器などに分岐します。ヘッダー管が細いと負荷変動に追従できなかったり、流れやすいところと流れにくいところが発生します。

そのためヘッダー管は少し太めに考えましょう。といっても水であれば1m/s、空気であれば10m/s、飽和蒸気であれば20m/sで考えておけば少しくらいの増設でも対応可能です。

ヘッダー管の末端に捨てバルブを設置する

ヘッダー管の末端をフランジ止めにすると、ユーティリティの使用機器が増えた時にヘッダー管を伸ばそうとしても伸ばせなくなります。

そうするとプラントを停止するか、定修の時期まで待つしかありません。プラントを止めるわけにはいかないし、新しい機器にも早く接続したいので調整が難しくなります。

そのため、ヘッダー管に捨てバルブを取り付けておけばプラントを運転したままで工事できるので、非常に便利です。使わなければバルブを閉じてさらにブラインドフランジを取り付ければいいだけなので、必ず取り付けましょう。

装置に接続する配管も太めに

装置に接続する配管も太めにしましょう。トラブル事例のところで解説しますが、特に冷却水配管はその管理がしっかりとされていないと、簡単にスケールやスライムで配管内部が閉塞します。配管径がギリギリだとこういう時に何も対応ができません。

そこで少し太めに配管を接続して、流量はバルブで調整するようにすれば簡単に解決します。少しくらい閉塞してもバルブで調整できるし、その間に対応策を考えることができます。

機器はどこまで分けるか?

コンタミのことを考えると、プロセスとユーティリティは物理的に分けておくことが重要です。でもバックアップがいるから計装用のコンプレッサー2台とプロセス用のコンプレッサー2台を購入するのは・・・ちょっとどうかなぁ?ってなりますよね?

もちろんそれがベストなんですけど、それでは費用が多く必要なので、例えば出口配管を合流して手動弁で閉じておくとか、そういう対応も考えられます。その場合はもちろんプロセス側のコンプレッサーがオイルフリーであれば、計装側もオイルフリーにしましょう。

またボイラーは流石に分けることが難しい時もあるので、私の会社のようにプロセス側には高性能のフィルターを接続して、それ以降はSUS配管にするなどという対応も考えられます。

- プロセスとユーティリティは物理的に分けるのがベスト!でも費用なども考えて柔軟に!

ユーティリティ設備、配管のよくあるトラブル

ここでは私が実際に経験したユーティリティ設備や配管に関するトラブルを解説していきます

冷却水配管が細すぎてトラブル

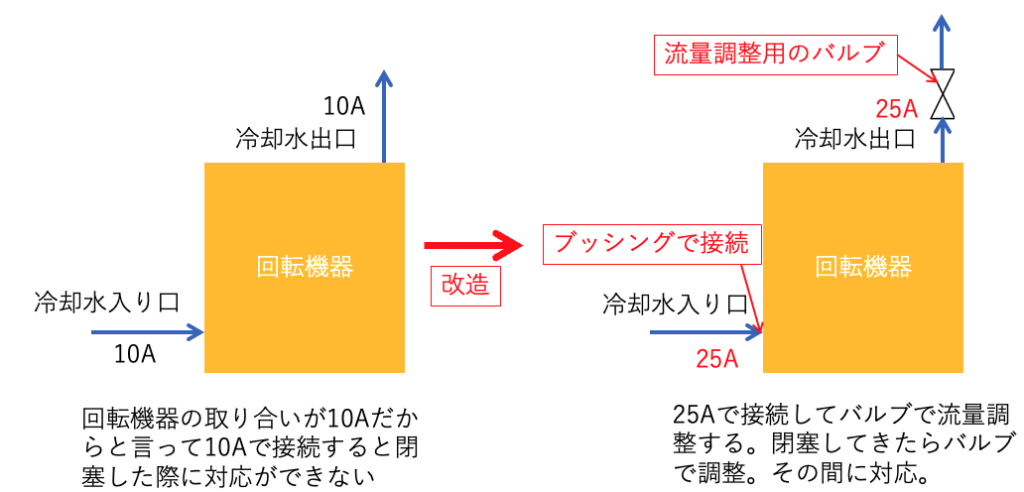

回転機器の冷却水は時に10Aなどの非常に細い配管の時があります。ここにそのまま10Aの配管を接続するとトラブルの元となります。

いやいや!計算しても10Aだから10Aでいいでしょ!

という意見もあるのはよく知っていますが、それよりも大きな問題があります。

回転機器の冷却水は基本的には冷却塔、クーリングタワーで冷やした水を循環して使用していますが、このクーリングタワー水というのは非常に厄介です。なぜなら適切なブローや薬品による水質の管理をしているところがとても少ないんです。

特に客先構内にプラントを設置し、冷却水のみを供給してもらう場合にはその水質には注意した方が良いでしょう。

このように水質の悪い水というのは配管の中にスライム状の物質を形成したり、シリカ状の物質が凝集して配管の中にこびりつきます。こうなると10A程度の配管ではすぐに閉塞して冷却水不足に陥ることがあります。

一度、配管が閉塞すると回転機器の冷却ができなくなるので、冷却水の流量を管理している場合は警報が出ているのに対応ができないことになります。

そうならないためには非常に簡単で25A程度の太い配管で冷却水配管を敷設し、直前でブッシングで接続、さらに冷却水の水量はグローブ弁で調整すればいいです。こうすれば閉塞していってもグローブ弁で調整する時間がありますし、そのような兆候が分かった時点で定修の計画を立てることができます。

冷却水は品質によっては大きなトラブルの元になるので、「設備側が10Aだから配管も10A」と思わずに、トラブル発生時にプラントを止めないような配管設計も必要です。

計装空気量不足でプラント停止

次のトラブルもちょっと考えればすぐに解決できるトラブルです。この場合は計装空気量が不足してプラント停止に陥りましたが、プラントのプロセスをよく理解していなかったのでトラブルが発生しました。

計装空気はコンプレッサーから供給しますが、コンプレッサーは常に100%運転ではなくアンロード呼ばれる停止時状態に時もあります。このアンロードから100%のロード運転に移行してもすぐに圧力と流量は上がりません。

そしてこのトラブルはプラントのプロセス上、30秒で多くのバルブが開閉するのにその時間内での必要量を計算せずに、盲目的にバルブのアクチェーターの仕様から必要空気量のみを計算しました。結果アンロード状態から突然ロード状態にコンプレッサーが運転しても、間に合わずに計装空気圧力低下でプラントが停止しました。

このトラブルの解決方法は簡単で、30秒間で必要な空気量を計算してバッファータンクを設置すればすぐに解決します。というかコンプレッサーの特性上バッファータンクは必須です。

ちなみに私はプラントのスペースも考える必要がありますが、太めのヘッダー管をバッファータンクの代わりにしました。

計装空気も非常に簡単にとらわれがちですが、どのような条件で使うのかを考慮してバッファータンクなどを設計しないと大きなトラブルになります。

製品から異物?原因は蒸気配管

蒸気配管は大体SGPの配管を使用します。「錆びるんじゃない?」という人もいますがスチームトラップを適切に設置すれば数十年間トラブルフリーで使用することができます。

しかしやはり若干のサビは発生します。その蒸気をそのまま製品に吹き込んだところ、錆が異物として混入してしまいました。

これまで何十年もそんなトラブルは起こっていなかったのですが、起こったことは事実なのでフィルターを設置して、それ以降は全てSUSとして配管を全てやり直しました。

トラブル事例で勉強しよう!

最も良い勉強はトラブル事例から学ぶことです。やってはいけないことを勉強すれば、それだけトラブルを回避することができます。

私は「化学プラントにおこるトラブル事例」、「図解 配管トラブル改善事例集」「トラブルから学ぶ配管技術-トラブル事例とミスを犯さない現場技術」を参考にしていますので、皆さんもぜひ参考にしてみてください。

プラントの運転に関わるユーティリティ!設計には十分注意を!

以上のようにユーティリティというのはプラントの生産に大きく関わります。しかし、設計の際に気をつければ大きなトラブルを避けることは十分に可能です。

ユーティリティで生産設備が停止するのは非常に情けないことです。その点を忘れずにプラント設計をしていきましょう。

「JIS配管識別明示ステッカー HY-402 S スチーム 383402」

「トラブルから学ぶ配管技術-トラブル事例とミスを犯さない現場技術」

コメント